1. Definition des Umformens

Verdichten Sie Pulver zu Grünlingen mit einer bestimmten Form, Größe, Porosität und Festigkeit. Der Prozess ist die MIM-Formung.

2. Die Bedeutung der Formung

1) Es handelt sich um einen grundlegenden Prozess der Pulvermetallurgie, dessen Bedeutung nach dem Sintern an zweiter Stelle steht.

2) Es ist restriktiver und bestimmt den gesamten Produktionsprozess der Pulvermetallurgie als andere Prozesse.

a) Ob die Umformmethode sinnvoll ist oder nicht, bestimmt direkt, ob sie reibungslos ablaufen kann.

b) Auswirkungen auf die Folgeprozesse (einschließlich Hilfsprozesse) und die Qualität des Endprodukts haben.

c) Auswirkungen auf die Produktionsautomatisierung, Produktivität und Produktionskosten.

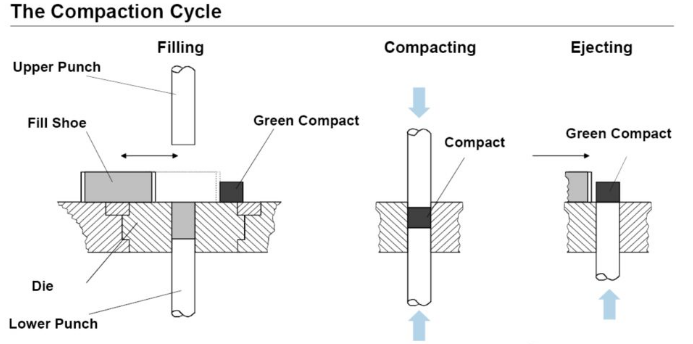

Formpressenbesteht darin, Metallpulver oder Pulvermischung in eine Stahlpressform (Matrize) zu laden, das Pulver durch den Matrizenstempel zu pressen und nach Druckentlastung den Pressling aus der Matrize zu lösen, um den Formvorgang abzuschließen.

Die Hauptfunktionen des Formpressens sind:

1. Das Pulver in die gewünschte Form bringen;

2. Geben Sie dem Kompaktkörper genaue geometrische Abmessungen an;

3. Geben Sie dem Pressling die erforderliche Porosität und das Porenmodell.

4. Geben Sie den Presslingen die richtige Festigkeit für eine einfache Handhabung.

Phänomene, die bei der Pulververdichtung auftreten:

1. Nach dem Pressen ist die Porosität des Pulverkörpers verringert und die relative Dichte des Presslings ist deutlich höher als die des Pulverkörpers.

Durch die Verdichtung verringert sich die Stapelhöhe des Pulvers, in der Regel beträgt die Verdichtung mehr als 50 %.

2. Auf den Pulverkörper wird axialer Druck (Überdruck) ausgeübt.Der Pulverkörper verhält sich gewissermaßen wie eine Flüssigkeit.Wenn eine Kraft auf die Matrizenwand ausgeübt wird, wird die Reaktionskraft – seitlicher Druck – erzeugt.

3. Wenn das Pulver verdichtet wird, nimmt die Dichte des Presslings zu und auch die Festigkeit des Presslings nimmt zu.

4. Aufgrund der Reibung zwischen den Pulverpartikeln ist die Druckübertragung ungleichmäßig und die Dichte verschiedener Teile im Pressling ist ungleichmäßig.Die ungleichmäßige Dichte des Grünlings hat einen sehr wichtigen Einfluss auf die Leistung des Grünlings und sogar des Produkts.

5. Nachdem der Druck entlastet und entformt wurde, dehnt sich die Größe des Grünlings aus und es entsteht eine elastische Nachwirkung.Der elastische Nacheffekt ist einer der Hauptgründe für die Verformung und Rissbildung des Presslings.

Zeitpunkt der Veröffentlichung: 23. März 2021